Il settore dei macchinari in Italia ha costantemente rappresentato uno dei pilastri fondamentali dell’economia nazionale. La produzione di macchinari industriali, dalle linee di produzione automatizzate alle apparecchiature specializzate, ha contribuito in modo significativo alla crescita economica del paese.

Nel corso degli anni, l’Italia è stata nota per la sua ingegneria di precisione e l’artigianato di alta qualità nel settore dei macchinari. Questa reputazione ha favorito una forte presenza sul mercato internazionale, con un costante aumento delle esportazioni di macchinari italiani.

Tendenze Precedenti e Possibili Sviluppi nel 2024

Nel periodo precedente al 2023, il settore dei macchinari in Italia ha affrontato sfide e opportunità. Tuttavia, l’export è emerso come uno dei principali motori trainanti delle vendite record.

1. Crescita dell’Export: Un Traino Fondamentale

Le imprese italiane nel settore dei macchinari hanno puntato sempre più all’espansione dei mercati esteri, sfruttando la reputazione di affidabilità e qualità dei loro prodotti. Questo approccio strategico ha generato un costante aumento delle esportazioni, trainando le vendite complessive del settore.

2. Innovazione Tecnologica e Automazione

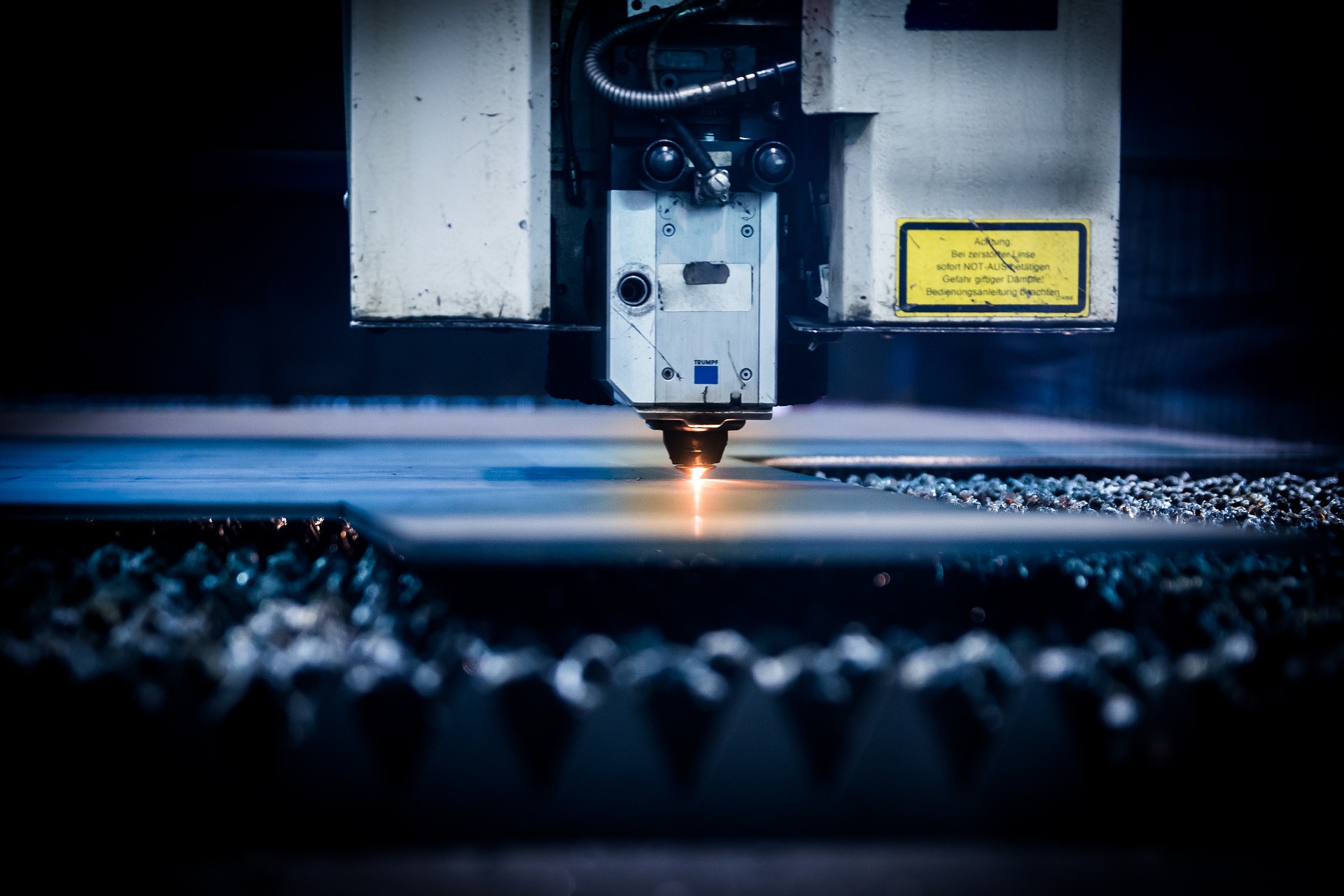

L’Italia ha investito in innovazione tecnologica per restare competitiva. L’adozione di tecnologie avanzate come l’intelligenza artificiale, l’IoT e l’automazione ha reso i macchinari italiani più efficienti, affidabili e all’avanguardia sul mercato globale.

3. Sfide e Opportunità

Nonostante il successo nell’export, il settore dei macchinari in Italia ha dovuto affrontare sfide come la concorrenza internazionale e la fluttuazione dei costi delle materie prime. Tuttavia, queste sfide sono state affrontate con strategie di diversificazione, ricerca di nuovi mercati e maggiore efficienza produttiva.

Intelligenza artificiale, robotica avanzata e IoT stanno ridefinendo l’industria 5.0

Nell’ambito dell’Industria 5.0, l’intelligenza artificiale (IA), la robotica avanzata e l’Internet of Things (IoT) si configurano come forze propulsive, apportando cambiamenti profondi ai processi produttivi e alla natura stessa del lavoro industriale. Vediamo come questa trasformazione si sta concretizzando.

L’intelligenza artificiale sta rendendo possibile la creazione di sistemi produttivi auto-ottimizzanti grazie a algoritmi in grado di analizzare grandi quantità di dati. Questi algoritmi forniscono insight cruciali per migliorare l’efficienza e la qualità della produzione. La robotica avanzata introduce i cosiddetti “cobots”, robot collaborativi in grado di lavorare in sinergia con gli esseri umani. Questi cobots imparano dai movimenti umani e si adattano alle esigenze dell’operatore, trasformando il lavoro manuale in un’attività più strategica e meno faticosa.

L’Internet of Things connette macchine, sistemi e prodotti, permettendo una comunicazione continua e la raccolta di dati in tempo reale lungo l’intera catena del valore. Questa interconnessione supporta una produzione intelligente e flessibile, in grado di rispondere dinamicamente ai cambiamenti di mercato e alle preferenze dei consumatori. Inoltre, consente di monitorare e mantenere gli standard di sostenibilità, contribuendo così a una produzione più responsabile.

L’integrazione sinergica di queste tecnologie non solo incrementa la produttività e la competitività delle imprese, ma favorisce anche la creazione di ambienti di lavoro più umani e personalizzati. In questo contesto, la tecnologia agisce in armonia con le esigenze e le capacità umane, elevando il benessere dei lavoratori e accentuando l’attenzione all’ambiente.

Affrontare le sfide e sfruttare le opportunità dell’industria 5.0: Il percorso verso una trasformazione digitale

Tra le sfide principali poste dall’industria 5.0 vi è la necessità di un investimento significativo in nuove tecnologie e infrastrutture, nonché la gestione della transizione verso sistemi produttivi più intelligenti e interconnessi. Questo richiede una forza lavoro altamente qualificata e la riqualificazione dei lavoratori attuali, per garantire che possano operare efficacemente in un ambiente sempre più digitalizzato. Inoltre, le questioni relative alla sicurezza dei dati e alla privacy diventano sempre più critiche man mano che la quantità di informazioni scambiate e analizzate cresce esponenzialmente (come vedremo più avanti).

D’altra parte, l’industria 5.0 offre opportunità senza precedenti per l’innovazione e la crescita sostenibile. La digitalizzazione completa permette alle aziende di essere più agili, di rispondere in modo più flessibile alle fluttuazioni del mercato e alle esigenze dei clienti, e di ottimizzare le risorse. L’adozione di tecnologie intelligenti può portare a una maggiore efficienza operativa, riduzione dei costi e miglioramento della qualità del prodotto. La collaborazione uomo-macchina e l’accento sulla personalizzazione possono anche aprire nuovi mercati e migliorare l’esperienza del cliente.

Domorental supporta l’evoluzione del settore Industrial Machinery con soluzioni di noleggio operativo macchinari industriali studiate sulle esigenze di aziende al passo coi tempi e con le evoluzioni del settore. In questo articolo cerchiamo di analizzare le prospettive di sviluppo future del settore (Iot e serviziarizzazione) e in che modo le formule di leasing operativo proposte da Domorental possono essere di supporto alle industrie del terzo millennio.

Macchinari industriali: le prospettive di sviluppo

L’IoT, l’internet delle cose

Con l’espressione “IoT” (Internet of Things, “Internet delle cose”) ci si riferisce a quella tecnologia in grado di connettere e far comunicare gli oggetti di uso quotidiano in maniera tale da rendere più efficienti i processi di comunicazione e migliorarne le prestazioni.

Il concetto di “internet delle cose” applicato ai macchinari utensili e industriali, rappresenta un punto di svolta nel settore industriale.

Grazie a questa tecnologia è possibile misurare le prestazioni in tempo reale dei prodotti intelligenti che vi si connettono. I vantaggi che ne conseguono anche in termini di correttivi da apportare durante l’attività stessa, sono notevoli.

L’importanza di poter monitorare i processi produttivi è fondamentale per aziende che lavorano nella componentistica. Collegando i propri macchinari ad un software Iot, esse possono efficientare la produzione sulla base dei dati raccolti dal sistema stesso.

Prima e dopo la svolta

Negli ultimi anni, i macchinari industriali IOT (Internet delle Cose) hanno rivoluzionato l’industria manifatturiera e hanno permesso un aumento della produttività, una migliore efficienza e una riduzione dei costi. In questo articolo, esploreremo in dettaglio il funzionamento dei macchinari industriali IOT e i vantaggi che offrono.

La differenza tra il mondo precedente e quello attuale è tutta nelle modalità e nelle tempistiche per la fruizione dei dati. A questo vanno sommate la relativa interpretazione e correttivi istantanei eventuali da apportare.

Quando si parla di monitoraggio delle prestazioni in real time è chiaro che il primo comparto interessato sia quello industriale. Il nuovo paradigma di smart factory è oggi possibile grazie ai macchinari industriali connessi ai sistemi Iot.

In caso di fabbriche multisede, inoltre, è possibile mettere a confronto le prestazioni dei propri stabilimenti, apportando modifiche alla produzione in tempi brevissimi.

Il concetto di serviziarizzazione

Anni fa la Xerox, azienda leader nel settore dell’automazione per uffici, produttrice di fotocopiatrici analogiche, accorgendosi del mutare del mercato, introdusse il concetto di costo/copia.

Pur essendo una realtà industriale fortemente legata al concetto di prodotto, la Xerox diede una svolta al suo business, trasformando il prodotto stesso in servizio (con manutenzione annessa).

La macchina (il prodotto), in questo caso viene noleggiata dalla casa madre tramite finanziaria con un tasso di locazione vantaggioso che lascia al cliente utilizzatore la possibilità del riscatto al termine del noleggio stesso.

Il noleggio operativo per macchinari industriali e Iot

Il settore industriale è in costante evoluzione e l’Internet delle cose (IoT) sta diventando sempre più importante per migliorare l’efficienza, la produttività e la sicurezza in questo settore. L’IoT consente ai macchinari industriali di essere interconnessi, fornendo dati in tempo reale e automatizzando processi che altrimenti richiederebbero l’intervento umano. In questo contesto, il noleggio operativo rappresenta una soluzione interessante per le aziende che desiderano accedere a queste tecnologie senza dover sostenere costi elevati iniziali.

Grazie ai sistemi di monitoraggio in grado di fornire dati e statistiche sulle effettive prestazioni di un macchinario, si può arrivare anche all’abbattimento dei costi di magazzino: monitorando costantemente l’andamento dei consumi, è infatti possibile organizzare le consegne in tempo reale.

Questo paradigma può apportare enormi vantaggi se applicato ad aziende che producono macchinari industriali. La grande rivoluzione potrà essere quella di formalizzare contratti non sul macchinario in sé ma basati sulle prestazioni della macchina stessa.

Un’ulteriore passaggio, dato per assodato che per i produttori di macchinari industriali è possibile monitorare in modo preciso i parametri di produzione delle proprie macchine, potrà essere quello di noleggiare a terzi non il macchinario in sé ma la sua produttività.

Il cliente, infatti, potrà pagare al produttore una somma corrispondente alle prestazioni della macchina secondo parametri e caratteristiche produttive di efficienza definite e regolate da un contratto.

Il noleggio operativo Domorental a supporto dell’industrial machinery IoT

Settori a forte spinta innovativa come quello Iot e industrial machinery ben si adattano al noleggio operativo Domorental, per una gestione industriale intelligente a 360 °

Grazie a Domorental e alle sue alle soluzioni innovative di noleggio operativo per macchinari industriali, ogni industria può declinare in un modesto canone mensile grandi investimenti, per un periodo della durata flessibile, con grandi vantaggi fiscali e impatto zero sul bilancio.

Vantaggi del noleggio operativo per i macchinari industriali

- Riduzione dei costi iniziali: L’acquisto di un macchinario industriale può richiedere un investimento significativo di capitale. Il noleggio operativo consente alle imprese di evitare questo dispendio iniziale, poiché i costi vengono diluiti nel tempo attraverso i canoni periodici. Ciò consente alle aziende di utilizzare il macchinario senza dover impegnare risorse finanziarie considerevoli.

- Flessibilità: Il noleggio operativo offre alle imprese una maggiore flessibilità rispetto all’acquisto di macchinari. Durante il periodo di noleggio, le aziende possono facilmente aggiornare o sostituire il macchinario con modelli più recenti e avanzati senza dover affrontare il problema della dismissione dei vecchi macchinari. Questa flessibilità consente alle imprese di rimanere competitive e all’avanguardia nella propria industria.

- Manutenzione e assistenza: Molti contratti di noleggio operativo includono servizi di manutenzione e assistenza tecnica per i macchinari. Questo significa che le imprese non devono preoccuparsi di gestire la manutenzione e le riparazioni, poiché queste responsabilità sono spesso a carico della società di leasing. Ciò riduce l’onere operativo e permette alle imprese di concentrarsi sulle proprie attività principali.

- Benefici fiscali: Il noleggio operativo può offrire benefici fiscali alle imprese. In molti Paesi, i canoni di leasing possono essere dedotti come spese operative, riducendo così l’imponibile fiscale complessivo. Ciò può rappresentare un vantaggio significativo per le imprese, soprattutto in termini di flusso di cassa e di riduzione dell’onere fiscale.

Richiedi informazioni o un preventivo per noleggio macchinari industriali IoT utilizzando il modulo che trovi qui sotto.